Halbautomatisierte Toplader-Imprägniersysteme

Halbautomatisierte Systeme mit rotierendem Waschvorgang und überlegener Leistung

Unsere halbautomatisierten Toplader-Systeme sind mit der einzigartigen Rotations- Waschtechnologie ausgestattet, damit außergewöhnliche Ergebnisse erzielt werden.

Wichtige Vorteile

Effektivste Prozesssystem-Technologie mit Rotation

Positive Penetration der Prozesslösung bei Imprägniergut mit hoher Dichte

Effektiver Kaskaden- und Rotationswaschmechanismus

Rotationsabtropfprozess ermöglicht effektive Rückgewinnung und Wiederverwendung von Prozesschemikalien

Rotation verhindert unzureichende Behandlung aufgrund von Lufteinschlüssen

Verfügbar mit der Ultraseal-Recycling-Technologie

Systemoptionen für Autoklaven

Imprägnierharz-Transfer-System (Sealant Transfer System, STS)

Das Imprägniergut wird in den Autoklaven geladen, wobei sich das Imprägnierharz noch in einem dahinterstehenden Harzvorratstank befindet. Nach Erzeugung des Vakuums im Autoklaven erfolgt der Imprägnierharztrasfer in den Autoklaven wobei die Komponenten komplett geflutet werden.

Das Vakuum wird dann aufgehoben, wodurch das Imprägnierharz in die Porosität gepresst wird. Das Imprägnierharz wird anschließend unter Vakuum in den Harzvorratstank zurückgeleitet. STS-Anlagen lassen sich einfacher automatisieren und profitieren von einem gut konditionierten Imprägnierharz, da dieses über längere Zeit unter Vakuum gehalten wird.

Vertikales Transfer-System (Vertical Transfer System, VTS)

Hier hängt das Imprägniergut während der Vakuumphase in einem Prozesskorb und wird in das Imprägnierharz gesenkt, sodass es vollständig eingetaucht ist. Nachdem das Vakuum erreicht ist wird dieses aufgehoben, wodurch das Imprägnierharz tief in die Porosität gepresst wird.

VTS-basierte Imprägnieranlagen bieten schnellere Zykluszeiten und benötigen weniger Stellfläche.

Vertikales Rückführ-Transfer-System (Return Vertical Transfer System, RVTS)

Wie beim VTS-Autoklaven ermöglicht das Modul die Imprägnierung in einem einzigen Modul, ohne dass ein separater Imprägnierharz-Behälter erforderlich ist; so wird eine kleinere Stellfläche benötigt.

Das Imprägniergut befindet sich während der Vakuumphase auf der RVTS-Plattform, bevor es automatisch in das Imprägnierharz gesenkt wird (Nassvakuum-Phase des Imprägnierzyklus). Das Vakuum wird dann aufgehoben, wodurch das Imprägnierharz tief in die Porosität gepresst wird. Am Ende des Zyklus wird der Prozesskorb mit dem Imprägniergut automatisch aus dem Imprägnierharz gehoben und kann dann aus dem Prozessmodul entfernt werden.

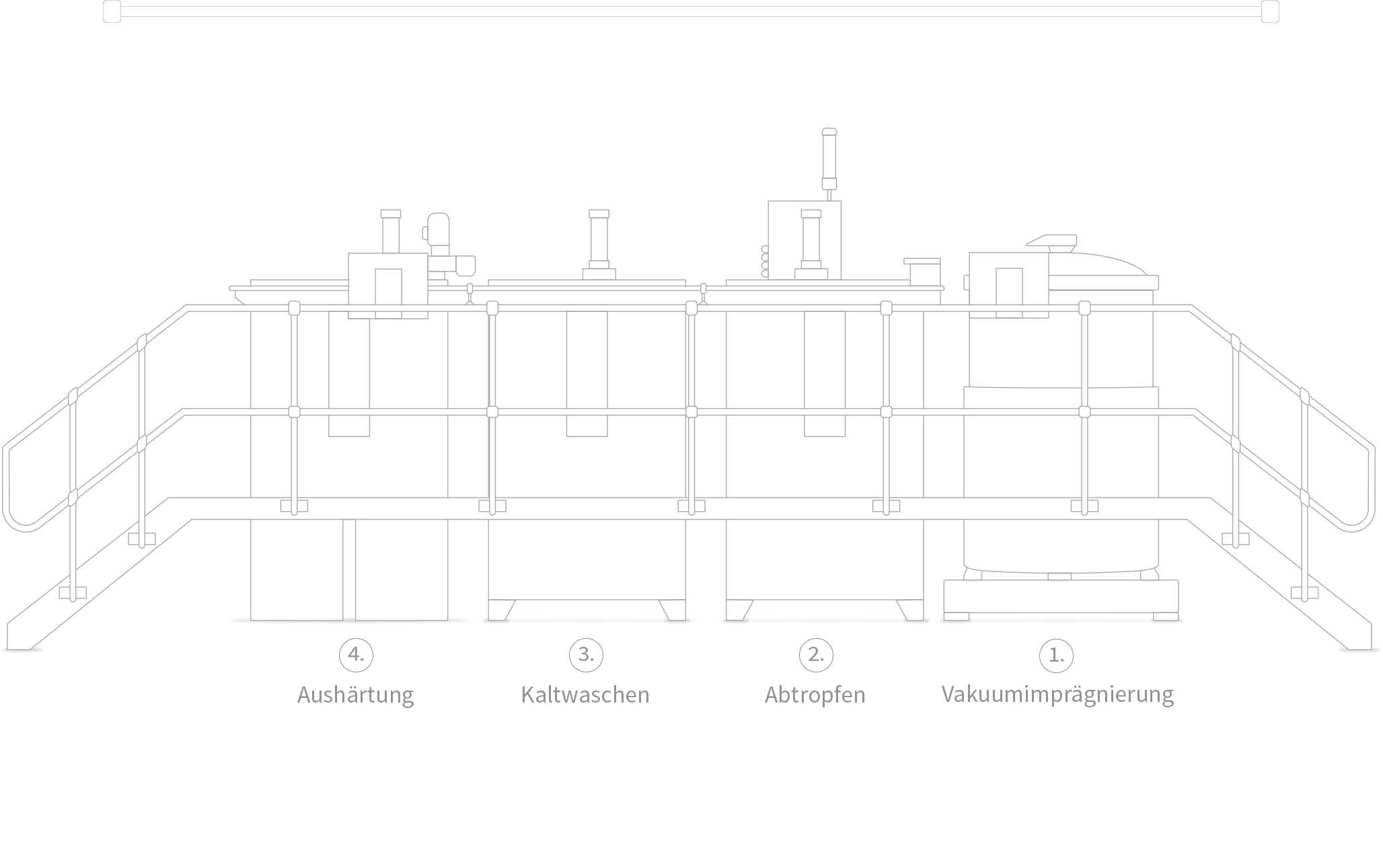

Prozess von Toplader-Anlagen

Phasen des Vakuum-Imprägnierprozesses

1 Imprägnierung

2 Abtropfen

3 Kaltwaschen

4 Heißhärtung

Spezifikationen der Serie „A“

Optionen

- Vakuum- oder Druckimprägnierung

- Recyclefähiges oder nicht recyclefähiges System

- STS, VTS oder RVTS

- Mit oder ohne Rotation

- Filtrationssystem

- Aufnahmevorrichtung für Komponenten

Anlagenabmessungen (BxTxH)

5370 x 4320 x 2520mm*

Normale Ladekapazität

500 x 500 x 540mm

Gewichtskapazität

120kg

Spezifikationen der Serie „B“

Optionen

- Vakuum- oder Druckimprägnierung

- Recyclefähiges oder nicht recyclefähiges System

- Überkopf- oder Kranarmportal

- STS, VTS oder RVTS

- Mit oder ohne Rotation

- Filtrationssystem

- Aufnahmevorrichtung für Komponenten

Anlagenabmessungen (BxTxH)

7990 x 4755 x 3530mm*

Normale Ladekapazität

700 x 700 x 790mm

Gewichtskapazität

300kg

Spezifikationen der „C“-Serie

Optionen

- Vakuum- oder Druckimprägnierung

- Recyclefähiges oder nicht recyclefähiges System

- Überkopf- oder Kranarmportal

- STS, VTS oder RVTS

- Mit oder ohne Rotation

- Filtrationssystem

- Aufnahmevorrichtung für Komponenten

Anlagenabmessungen (BxTxH)

10960 x 5410 x 3500mm*

Normale Ladekapazität

1000 x 1000 x 1000mm

Gewichtskapazität

750kg

* alle Anlagenabmessungen basieren auf einem Standard-Toplader-System mit 4 Modulen