Vollautomatisierte Frontladersysteme

Branchenführende Systeme für schnellere Zykluszeiten und mehr Flexibilität

Unsere erstklassigen modularen und automatisierten Systeme bieten schnellere Prozesse, mehr Kontrolle und erhebliche gesundheits- und sicherheitsrelevante Vorteile sowie die wichtige Fähigkeit zur vollständigen Integration in die Produktionslinien.

Kürzere Zykluszeiten ermöglichen einen höheren Durchsatz; zusätzlich kann jedes Modul eine geringere Anzahl an Komponenten handhaben, was die Menge unfertiger Erzeugnisse reduziert.

Jedes kompakte Modul bietet sämtliche mit rotierender Verarbeitung verbundenen Produktivitäts- und Qualitätsvorteile; zudem findet der rotierende Abtropfprozess hier, im Gegensatz zu den Toplader-Anlagen, im Inneren des Autoklaven statt, was die Anzahl erforderlicher Module reduziert und somit Kosten und Stellfläche einspart.

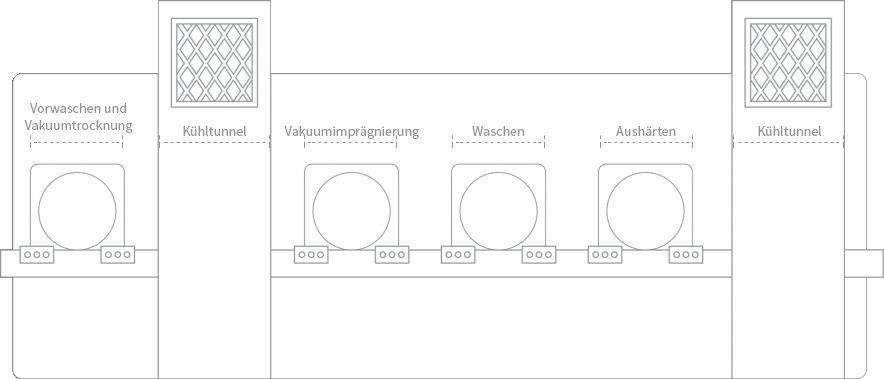

Es steht eine Reihe von Optionen zur automatisierten Handhabung von Imprägniergut zur Verfügung, darunter angetriebene Fördersysteme für den Transport von Komponenten zwischen den einzelnen Imprägnierungsprozessmodulen sowie ein Be- und Entlademechanismus für jedes Modul.

Vollautomatisierte Imprägniersysteme können so konfiguriert werden, dass sie in den vorherigen Fertigungs-Prozessschritt eingereiht oder in die nächste Anlagen-/Prozessphase integriert werden können.